Úvod

Každý ví, že pokud se chcete stát kvalifikovaným výrobcem nebo kutilem, pomocí a laserové řezačky je v podstatě povinný kurz pro vstup, ale může nastat mnoho problémů. Pokud si jej dokážete postavit sami, bude problém snadno vyřešen?

Projekt, o který se chci podělit, je laserový řezací stroj vyrobený v loňském roce. Věřím, že každý zná laserovou řezačku (také známou jako a laserový rytec z toho důvodu, že může provádět laserem gravírované práce) a je to také artefakt pro tvůrce, aby mohli dělat projekty. Jeho přednosti, jako je rychlé zpracování, efektivní využití desek a realizace technologie řezání, které tradiční procesy nemohou dosáhnout, jsou hluboce milovány všemi.

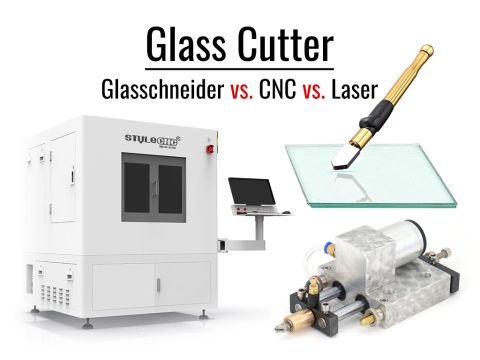

Obvykle při použití CNC stroje pro práci existují následující problémy ve srovnání s laserovým řezáním, je třeba nainstalovat a vyměnit nástroj před prací, nastavení nástroje, nadměrný hluk, dlouhá doba zpracování, znečištění prachem, poloměr nástroje a další problémy. Převaha řezání vedla k myšlence vyrobit si laserový řezací stroj svépomocí.

Poté, co jsem dostal tento nápad, začal jsem provádět studii proveditelnosti tohoto nápadu. Po mnoha výzkumech a porovnávání různých typů laserových řezacích strojů v kombinaci s vlastními podmínkami a potřebami zpracování, po zvážení kladů a záporů, jsem vytvořil postupný stavební plán s modulární konstrukcí a výrobou, které jsou odnímatelné a upgradovatelné.

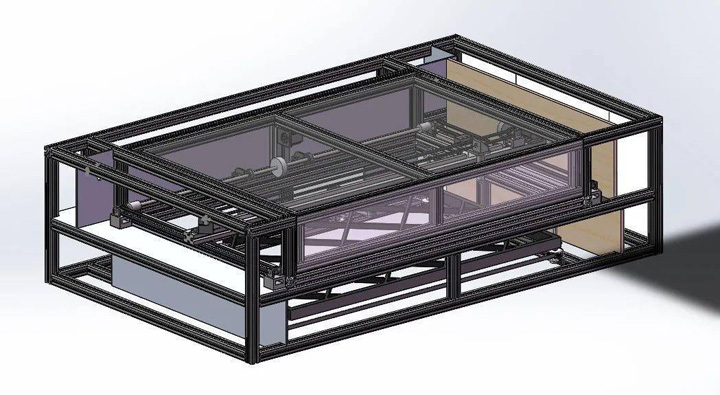

Po 60 dnech má každá část stroje modulární konstrukci. Prostřednictvím konceptu modularizace je zpracování a výroba pohodlná, stačí finální montáž a finanční tlak nebude příliš velký a požadované díly lze nakupovat krok za krokem. Velikost dokončeného stroje dosahuje 1960mm*1200mm* 1210mm, zdvih zpracování je 1260mm*760mma řezný výkon je 100W. Dokáže zpracovat velké množství dílů najednou a má funkce laserového řezání, gravírování, skenování, nápisů a značení.

Plánování projektu

Celá projektová produkce zahrnuje 7 hlavních částí, a to: systém řízení pohybu, návrh mechanické konstrukce, systém řízení laserové trubice, systém vedení světla, systém foukání a výfuku vzduchu, systém zaostřování osvětlení, optimalizace provozu a další aspekty.

Obecná myšlenka vytvoření iniciály je:

1. Zdvih vyrobeného laserového řezacího stroje musí být velký, aby zaplnil mezeru, kterou rozsah zpracování CNC stroj není dostatečně velký, což může ušetřit potíže s předřezáním listu. Jeho funkci laserového rýhování můžete využít i k přímému čmárání velkých desek, což řeší problém ručního rýhování.

2. Protože se zdvih zvyšuje, výkon laserové řezačky nemůže být příliš nízký, jinak bude mít laser určitou ztrátu ve vedení vzduchu, takže celkový výkon nemůže být nižší než 100W.

3. Aby byla zajištěna přesnost a hladký provoz laserové řezačky, celkový výběr materiálu musí být výhradně kovový.

4. Je pohodlné používat a ovládat.

5. Navržená struktura může splňovat plán následného upgradu.

Kontrolní panel

DIY laserová řezačka

S obecným rámcem a plánem DIY nápadů začněme 8 kroky pro stavbu laserové řezačky. Upřesním konkrétní postup výroby a podrobnosti.

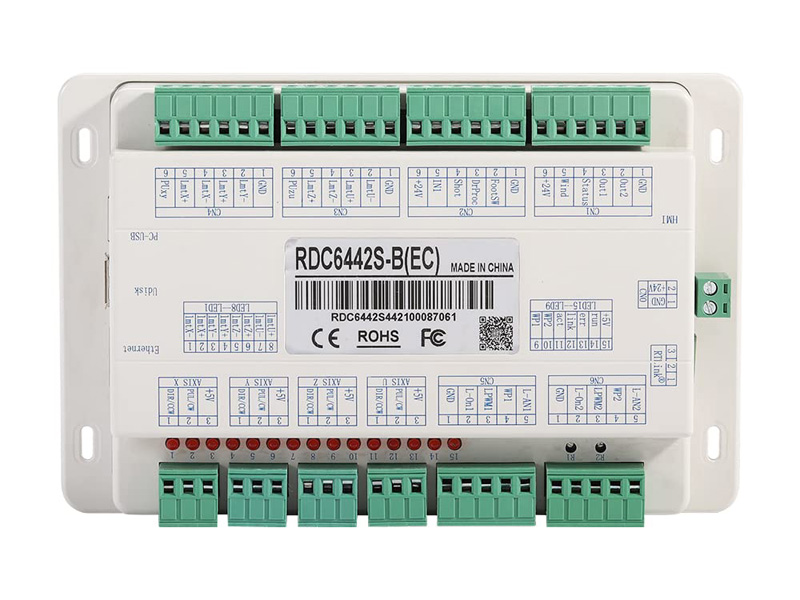

Krok 1. Návrh systému řízení pohybu

Prvním krokem je systém řízení pohybu. Používám základní desku laseru RDC1S-B (EC). Tato řídicí základní deska může ovládat 6442 osy, jmenovitě X, Y, Z a U. Základní deska je dodávána s interaktivní obrazovkou. Provozní stav stroje, ukládání zpracovávaných souborů a ladění stroje lze dokončit prostřednictvím provozní obrazovky, ale jedna věc, kterou je třeba poznamenat, je, že parametry řízení motoru osy XYZ musí být připojeny k počítači pro nastavení parametrů.

Například: zrychlení a zpomalení naprázdno, zrychlení a zpomalení řezání, rychlost naprázdno, korekce chyb polohy motoru, výběr typu laseru. Řídicí systém je napájen z 24V DC, což vyžaduje a 24V spínaný zdroj. Aby byla zajištěna stabilita systému, 2 24V jsou použity spínané zdroje, jeden 24V2A přímo zásobuje základní desku a další 24V15A dodává energii 3 motorům, zatímco 220V vstupní svorka je spojena s a 30A filtr pro zajištění stabilního provozu systému.

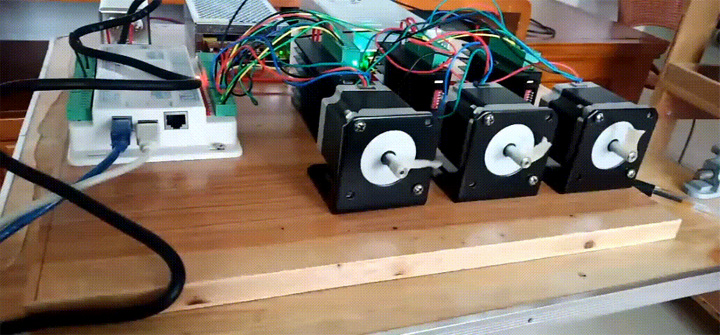

Test řídicího systému

Po nastavení parametrů můžete připojit motor pro test volnoběhu. V této fázi můžete ověřit připojení motoru, směr motoru, směr činnosti obrazovky, nastavení dělení krokového motoru, importovat řezací soubory pro zkušební provoz. Motor, který jsem vybral, je 2-fázový 57 krokový motor o délce 57mm, protože v předchozím projektu zbyly právě 3, tak jsem ho použil přímo s myšlenkou neplýtvat. Ovladač, kterého jsem si vybral, je TB6600, což je obyčejný krokový motor. U ovladače motoru je poddělení nastaveno na 64.

Pokud chcete, aby měl laserový řezací systém lepší výkon při vysokých otáčkách, můžete si vybrat 3-fázový krokový motor, který má větší krouticí moment a velmi dobrý výkon při vysokých otáčkách. Po následných testech se samozřejmě zjistilo, že 2-fázový krokový motor 57 je plně schopen vysokorychlostního pohybu osy X při laserovém skenování fotografií, takže jej zatím využiji, a kdyby bylo potřeba později upgradovat, motor vyměním.

Z hlediska systému bezpečnostní ochrany musí být celkové uspořádání obvodu odděleno od vysokého a nízkého napětí. Při elektroinstalaci je nutné dávat pozor, aby nebyly výhybky. Nejdůležitějším bodem je, že musí být uzemněn. Protože při průchodu vysokého napětí kovový rám a plášť vygenerují indukovanou elektřinu, a když se ho dotkne ruka, dojde k otupělosti. V tuto chvíli musíme věnovat pozornost účinnému uzemnění a nejlepší zemnící odpor není větší než 4 ohmy (nutno otestovat zemnící vodič), aby se zabránilo úrazu elektrickým proudem, kromě toho musí hlavní vypínač také přidat spínač ochrany proti úniku.

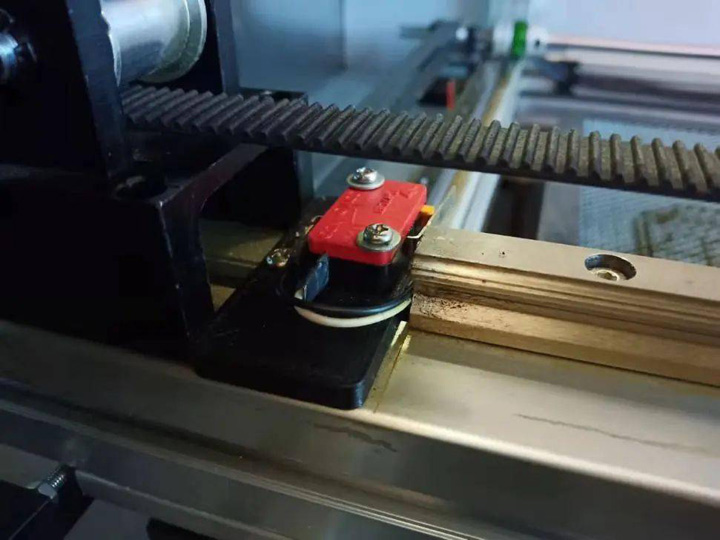

Koncový spínač

Na ovládacím panelu je také potřeba nainstalovat nouzový vypínač, vypínač s klíčem, koncové spínače os X, Y, Z pro každou osu pohybu, spínač ochrany proti vodě s konstantní teplotou pro laserovou trubici, vypínač nouzového zastavení pro otevření krytu ochrana pro zvýšení bezpečnosti laserového řezacího stroje.

Rozložení obvodu

Pro usnadnění následné údržby může být každý terminál odpovídajícím způsobem označen.

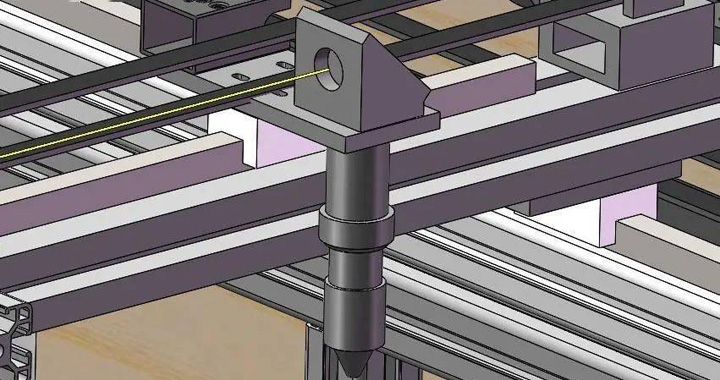

Krok 2. Mechanický návrh

Druhým krokem je návrh mechanické konstrukce. Na tento krok se zaměřuje celý laserový řezací stroj. Přesnost stroje a provoz stroje musí být realizovány přiměřenou mechanickou konstrukcí. Na začátku návrhu je prvním problémem určení itineráře zpracování a formulace itineráře zpracování vyžaduje prvotní vůdčí ideologii. Jaký rozsah zpracování potřebuje?

mechanické provedení

Velikost dřevěné desky je 1220mm* 2400mmAby se minimalizoval počet prkének na krájení, šířka dřevěné desky je 1200mm jako rozsah zpracování délky a šířka zpracování musí být větší než 600mm, takže jsem nastavil šířku na cca 700mma délku a šířku Každý plus 60mm délka pro upnutí nebo polohování. Tímto způsobem lze zaručit, že skutečný efektivní rozsah zpracování bude 1200mm* 700mmPodle obecného odhadu rozsahu zpracování se celková velikost blíží 2 metrům, což nepřekračuje maximální rozsah 2 metrů pro expresní doručení, což splňuje požadavky.

Hardwarové příslušenství

Dalším krokem je nákup hardwarového příslušenství, laserové hlavy, jedné anti, 2 anti, synchronní kladky a tak dále. Zvolil jsem evropský standard 4040 tlustý hliníkový profil pro hlavní rám, protože přesnost instalace osy XY určuje budoucí přesnost zpracování a materiály musí být pevné. Část laserové hlavy v ose X je vyrobena z 6040 tlustý hliníkový profil a šířka je širší než 4040 osy Y, protože když je laserová hlava ve střední poloze, hliníkový profil se při nedostatečné pevnosti deformuje.

Hardwarové příslušenství

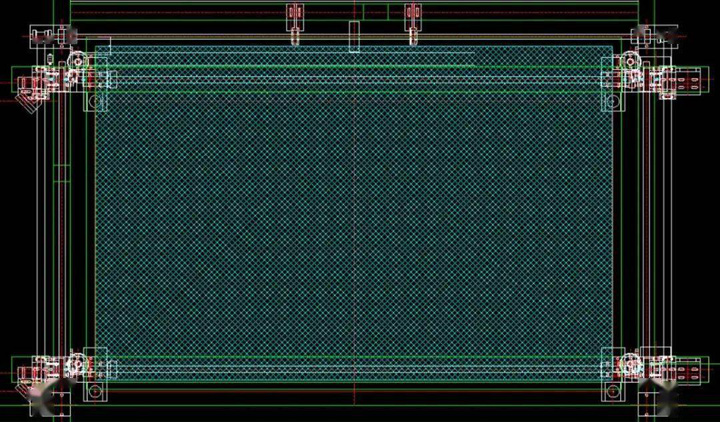

Návrh struktury osy XY

Před návrhem struktury osy XY 1. změřte a nakreslete hardwarové příslušenství a různé díly a poté proveďte konstrukční návrh pomocí softwaru AutoCAD.

Návrh struktury osy XY

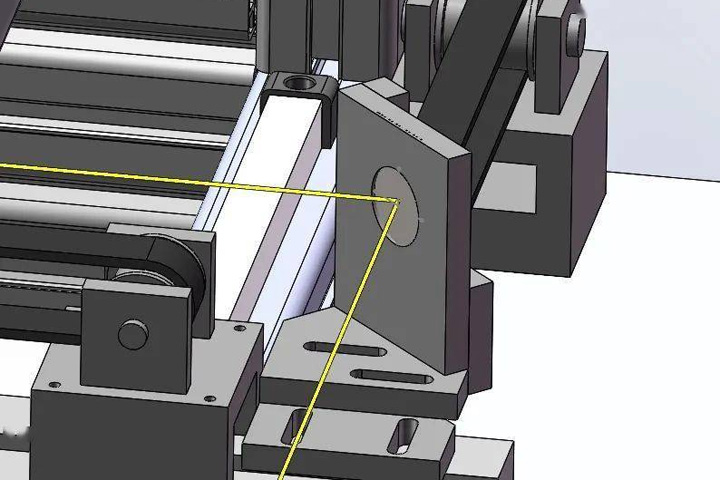

Převod osy X je zpomalován krokovým motorem přes synchronní řemenici a výstup na synchronní řemen a otevřený konec synchronního řemene je připojen k laserové hlavě. Otáčení krokového motoru osy X pohání synchronní pás tak, aby pohyboval laserovou hlavou do strany; přenos osy Y je relativně Je to trochu složitější. Aby se levý a pravý lineární posuvník pohybovaly synchronně s jedním motorem, musí být 2 lineární moduly zapojeny paralelně s optickou osou a poté je optická osa poháněna krokovým motorem, aby poháněl 2 lineární posuvníky současně, aby se pohybovala osa Y. Osa X může být vždy ve vodorovné poloze.

Zpracování a montáž dílů

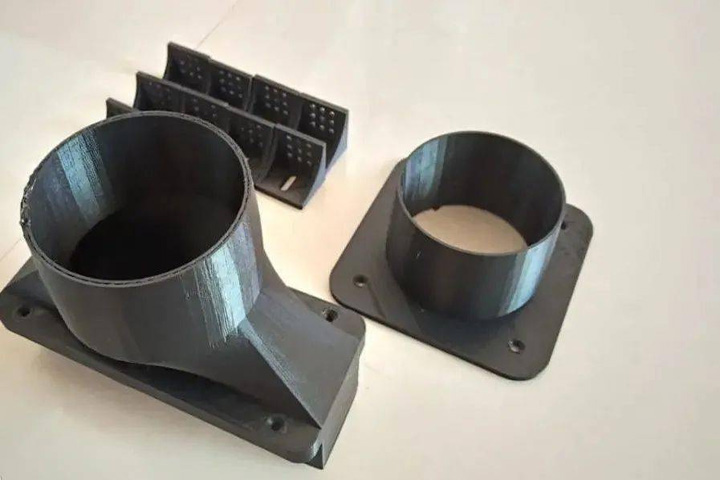

Po dokončení návrhu je dalším krokem zpracování a montáž dílů, zpracování rozpěrky osy X, 3D vytiskněte držák optické osy osy Y, sestavte rám z hliníkového profilu, nainstalujte lineární vedení atd. Nejkritičtější a nejobtížnější částí je nastavení přesnosti. Tento proces vyžaduje opakované ladění a vyžaduje trpělivost.

Osa Y je připojena k optické ose

1. Optická osa je upevněna 2 spojkami a držáky optické osy.

2. Zpracujte nosnou desku osy X tak, aby se hliníkový profil osy X spojil se 2 lineárními moduly osy Y.

3. Při montáži rámu z hliníkového profilu osy XY musí být během tohoto procesu zajištěna svislost a rovnoběžnost rámu, proto jsou během procesu nutná opakovaná měření pro zajištění přesných rozměrů. Při instalaci 2 lineárních vodítek na osu Y se ujistěte, že jsou vodítka rovnoběžná s hliníkovým profilem, a změřte pomocí číselníku, abyste se ujistili, že rovnoběžnost je v rámci 0.05mm.

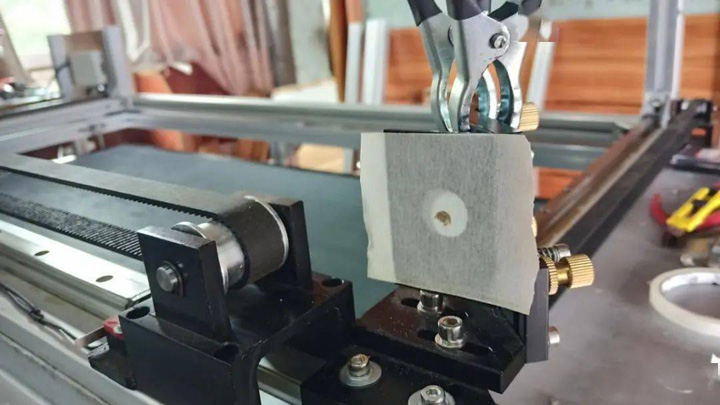

Nainstalujte laserovou hlavu osy X, lineární vedení, řetěz tažení nádrže a krokový motor

4. Při instalaci lineární vodicí lišty je nutné zajistit, aby vodicí lišta byla rovnoběžná s hliníkovým profilem. Vodicí kolejnice každé sekce musí být změřena číselníkem, aby se zajistilo, že rovnoběžnost je uvnitř 0.05mm, což pokládá dobrý základ pro následnou instalaci.

Opravte polohu osy X

5. Chcete-li nainstalovat synchronní řemen osy Y, 1. zajistěte, aby osa X byla ve vodorovném stavu, a pomocí úchylkoměru označte měřidlo. Po měření se zjistí, že samotný hliníkový profil má zakřivení cca 0.05mm, takže horizontální přesnost by měla být řízena v rozmezí 0.1mm (přednostně se 2 číselníkové úchylkoměry vynulují) a poloha 2 jezdců a osy X se zafixuje pomocí spony.

Navlékněte rozvodové řemeny na obě strany

6. Protáhněte rozvodový řemen na obou stranách a připevněte rozvodový řemen vlevo. Poté vynulujte levý kontaktní číselník, změřte horizontální chybu na druhé straně a upravte horizontální chybu na 0.1mma upevněte jej sponou. Poté upevněte pravý synchronní řemen. V tomto okamžiku, kvůli operaci instalace na pravé straně, se horizontální chyba určitě zvýší. Potom posuňte úchylkoměr na levou stranu znovu na nulu a povolte pravou spojku, abyste posunuli osu X. Posuňte posuvník a nastavte vodorovnou chybu na 0.1mma upevněte momentovou spojku sponou.

7. Nyní můžete uvolnit svorky na obou stranách, vyzkoušet, zda je osa X ve vodorovné poloze, když se osa Y pohybuje, otočit synchronizačním kolečkem osy Y a zopakovat předchozí proces měření. Pokud se zjistí, že osa X není synchronizovaná, může to být tím, že těsnost synchronního řemene je na obou stranách odlišná nebo přesnost každé konstrukce nebyla správně nastavena, pak se musíte vrátit do předchozí fáze a znovu ji upravit. Dokud je nastavena těsnost synchronního řemene, měla by být osa X znovu nastavena, dokud se osa Y nepohne a osa X bude vždy v rozsahu horizontální chyby 0.1mm. V této fázi nezapomeňte být trpěliví.

Upravte rám osy XY

8. Zkontrolujte, zda je těsnost rozvodových řemenů na obou stranách konzistentní a je vhodné je jemně zatlačit do hloubky 1-2 cm, aby byly hloubky na obou stranách konzistentní.

9. Nainstalujte krokový motor. Při instalaci motoru je třeba věnovat pozornost nastavení jeho těsnosti. Pokud je synchronní řemen příliš volný, způsobí to vůli pohybu, a pokud je příliš napnutý, synchronní řemen praskne.

Namontujte krokový motor osy Y

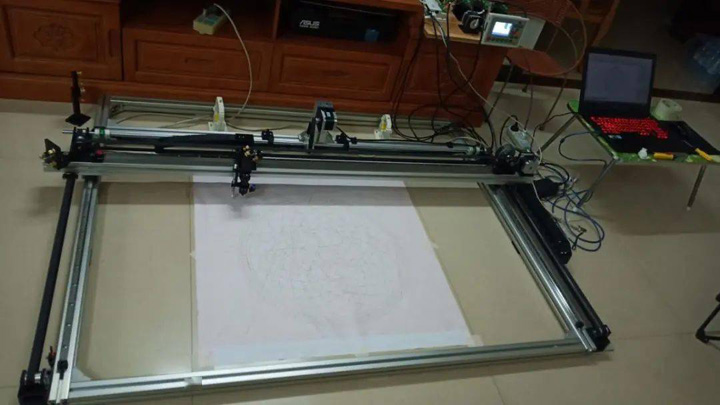

Otestujte stabilitu mechanického mechanismu

Připojte řídicí systém, abyste otestovali stabilitu mechanické struktury, připojte počítač k ladění parametrů motoru, změřte odchylku mezi nakresleným grafem a konstrukční velikostí, upravte velikost impulsu krokového motoru podle skutečné odchylky vzdálenosti a zkontrolujte, zda je v mechanismu vůle. Zda je každý tah koherentní a zda jsou průsečíky propojeny. Provádí se opakované kreslení a opakovaná přesnost polohování je zjišťována opakovaným kreslením. Opakovanou přesnost polohování mechanismu lze samozřejmě detekovat pomocí pevného číselníku a měřiče.

Připojte řídicí systém pro testování

Po 3x opakování kresby můžete vidět, že všechny tahy jsou místo bez duchů, což naznačuje, že přemístění je v pořádku. V současné době již osa XY umí kreslit grafiku. Pokud se přidá funkce zvedání pera, může se z něj stát velkoplošný plotr. Samozřejmě, skutečným účelem je vyrobit laserový řezací stroj, takže musíme i nadále tvrdě pracovat.

Po dokončení osy XY je dalším krokem vytvoření osy Z. Než vytvoříme osu Z, musíme to udělat 3D modelování a navrhování celkového rámu. Protože je osa Z spojena s řezací plošinou a upevněna na modulu rámu, musí být navržena a vyrobena společně. Osa Z realizuje funkce stoupání a klesání a na ni je pak přímo umístěn modul osy XY a kombinací lze realizovat funkci osy XYZ.

Konstrukce zvedací plošiny v ose Z

Pomocí modelování Solidworks navrhněte celkový rám a strukturu osy Z laserového řezacího stolu. Prostřednictvím 3D Strukturální problémy lze rychle odhalit a rychle opravit.

Pohyblivá plošina

S rámem a konstrukcí na místě lze vytvořit pohyblivou plošinu na spodní straně stroje. Celý laserový řezací stroj je umístěn na plošině. Stroj je poměrně velký. Je nereálné postavit laserový řezací stůl a poté jej posunout nahoru. Proces ovlivní i přesnost stroje, takže jej lze postavit pouze na spodní mobilní platformu.

1. Nyní začněte stavět pohyblivou plošinu ve spodní části, 1. kupte 5050 zesílenou čtvercovou ocel pro výrobu rámu.

2. Čtvercová ocel se svařuje jedna po druhé a po dokončení je velmi pevná a není problém, aby na ní seděl celý člověk.

3. Přivařte 4 válečky k rámu a nechte mezi nimi odstup 600mm mezera na levé straně. Hlavním účelem je rezervovat prostor pro vodu s konstantní teplotou a vzduchové čerpadlo. Nyní, když je rám mobilní plošiny svařen, je nutné na horní a spodní stranu nainstalovat vrstvu dřeva.

4. Postavte rám stroje a nakupte hliníkové profily z internetu. Model je 4040 národní standardní hliníkové profily. Hlavním důvodem pro použití tohoto národního standardního hliníkového profilu je to, že je relativně lehký, snadno se s ním manipuluje po instalaci, má dobrou pevnost a zaoblené rohy kolem něj jsou relativně malé, aby se usnadnilo navrhování a montáž následných plechových panelů.

Aby bylo možné postavit rám stroje v obývacím pokoji, je příliš velký, aby se vešel.

Sestavte osu XY a rám stroje

5. Sestavte osu XY a rám stroje, položte hotový rám na mobilní plošinu a poté nainstalujte odladěnou osu XY na rám stroje. Celkový efekt je stále dobrý.

6. Začněte vyrábět nosnou desku osy Z, rýsujte hliníkový plech a určete polohu otvoru. Proveďte nějaké vrtání a závitování, abyste vytvořili 4 stejné podpůrné listy.

Sestavte zvedací šroub osy Z

7. Namontujte zvedací šroub osy Z a namontujte šroub tvaru T, synchronní kladku, sedlo ložiska, nosnou desku a přírubovou matici.

8. Namontujte zvedací šroub osy Z, krokový motor a rozvodový řemen. Princip zvedání osy Z: Krokový motor napíná synchronní řemen přes napínací kola na obou stranách. Když se motor otáčí, pohání 4 zvedací šrouby tak, aby se otáčely stejným směrem, takže 4 opěrné body se pohybují současně nahoru a dolů a žací plošina je současně připojena k opěrným bodům. Pohyb nahoru a dolů. Při instalaci voštinového panelu je třeba dbát na úpravu rovinnosti. Pomocí úchylkoměru změřte rozdíl h8 celého snímku a upravte rozdíl h8 na 0.1mm.

Mechanické struktury, jako je struktura vzduchové dráhy, dráha laserového světla a plechová povrchová vrstva, budou podrobně vysvětleny později, když se použije odpovídající systém. Dále bude představena 3. část.

Krok 3. Nastavení systému ovládání laserové trubice

1. Vyber CO2 Model laserové trubice. Laserová trubice se dělí na dva typy: skleněnou trubici a radiofrekvenční trubici. RF trubice využívá nízké napětí 30 V s vysokou přesností, malým bodem a dlouhou životností, ale cena je vysoká. Životnost skleněné trubice je přibližně 1500 hodin, bod je relativně velký a je napájena vysokým napětím, ale cena je nízká. Pokud řežete pouze dřevo, kůži nebo akryl, skleněné trubice jsou plně kompatibilní a většina laserových řezaček na trhu v současnosti používá skleněné trubice. Kvůli cenové náročnosti jsem zvolil skleněnou trubici o velikosti 160.0mm*60mm, chlazení laserové trubice musí používat vodní chlazení a je to voda s konstantní teplotou.

Napájecí zdroj pro laser

Zdroj laserové trubice, který jsem si vybral, je 100W napájení laseru. Je představena funkce napájení laseru. Kladná elektroda laserové trubice vyzařuje vysoké napětí téměř 10,000 voltů. Kvůli vysoké koncentraci CO2 plynu ve vysokonapěťové výbojové budicí trubici je na konci trubice generován laser o vlnové délce 10.6 um. Všimněte si, že tento laser je neviditelné světlo.

CW5000 vodní chladicí

2. Zvolte vodní chladič. Laserová trubice bude při běžném používání generovat vysokou teplotu a je třeba ji chladit cirkulací vody. Pokud je teplota příliš vysoká a není včas ochlazena, dojde k nevratnému poškození laserové trubice, což má za následek prudký pokles životnosti nebo prasknutí laserové trubice. Rychlost, kterou teplota vody klesá, také určuje výkon laserové trubice.

Existují 2 typy vodního chlazení, jedním je chlazení vzduchem a druhým je metoda chlazení využívající chlazení vzduchovým kompresorem. Pokud je laserová trubice asi 80W, chlazení vzduchem může být kompetentní, ale pokud překročí 80W, musí být použita metoda chlazení kompresorem. Jinak se horko vůbec nedá potlačit. Voda s konstantní teplotou, kterou volím, je CW5000 model. Pokud je výkon laserové trubice vylepšen, může být tato voda s konstantní teplotou stále kompetentní. Celý stroj obsahuje systém regulace teploty, zásobník vody, vzduchový kompresor a chladicí desku. modulové složení.

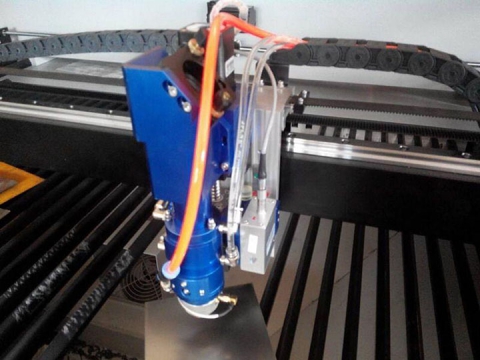

3. Nainstalujte laserovou trubici, nainstalujte laserovou trubici na základnu trubice, nastavte h8 laserové trubice tak, aby odpovídala konstrukční výšce, a věnujte pozornost tomu, abyste s ní zacházeli opatrně.

Instalace laserové trubice

Připojte výstupní trubku vody s konstantní teplotou. Je třeba poznamenat, že vstup vody 1st vstupuje z kladného pólu laserové trubice, kladný vstup vody do laserové trubice by měl směřovat dolů, chladicí voda vstupuje zespodu a poté vychází z horní části záporného pólu laserové trubice a poté se vrací zpět přes ochranný spínač cirkulace vody. Nádrž na vodu s konstantní teplotou dokončí cyklus. Když se vodní cyklus zastaví, spínač ochrany vody je odpojen a signál zpětné vazby je odeslán do řídicí desky, která vypne laserovou trubici, aby se zabránilo přehřátí.

Připojte ampérmetr

4. Záporný pól laserové trubice je připojen k ampérmetru a poté zpět k zápornému pólu zdroje napájení laseru. Když laserová trubice funguje, ampérmetr může zobrazovat proud laserové trubice v reálném čase. Prostřednictvím číselné hodnoty můžete porovnat nastavený výkon a skutečný výkon a posoudit, zda laserová trubice funguje normálně.

5. Připojte obvod zdroje napájení laseru, vodu s konstantní teplotou, spínač ochrany proti vodě, ampérmetr a připravte si ochranné brýle (protože laserová trubice vyzařuje neviditelné světlo, musíte použít speciální ochranné brýle 10.6um) a nastavte výkon laserovou trubici na 40 %, zapněte režim výbuchu, umístěte testovací desku před laserovou trubici, stisknutím spínače vyšlete laser, deska se okamžitě zapálí a testovací účinek je velmi dobrý.

Dalším krokem je úprava systému optické dráhy.

Krok 4. Nastavení systému laserového vedení světla

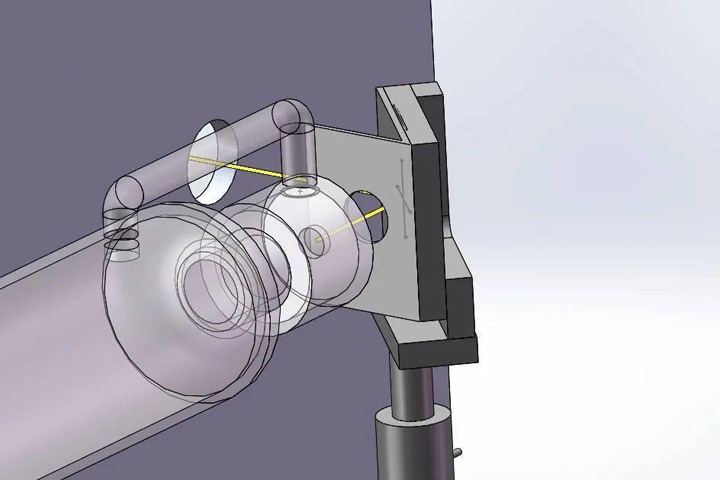

4. část je nastavení systému světlovodu laserové trubice. Jak je znázorněno na obrázku výše, laserové světlo vyzařované laserovou trubicí se láme zrcadlem o 90 stupňů vůči 2. zrcadlu a 2. zrcadlo se opět láme o 90 stupňů vůči 3. zrcadlu. Refrakce způsobuje, že laser vystřeluje dolů směrem k zaostřovací čočce, která pak zaostří laser tak, aby vytvořil velmi jemný bod.

Obtížnost tohoto systému spočívá v tom, že bez ohledu na to, kde je laserová hlava v procesu obrábění, zaostřené místo musí být ve stejném bodě, to znamená, že optické dráhy musí být v pohyblivém stavu shodné, jinak se laserový paprsek se odkloní a nebude vyzařovat žádné světlo.

1. Návrh optické dráhy Surface Mirror

Proces nastavení držáku zrcadla: zrcadlo a laser jsou pod úhlem 45 stupňů, což ztěžuje posouzení laserového bodu. Je nutné 3D vytiskněte 45stupňový držák pro pomocné nastavení, vložte texturovaný papír do průchozího otvoru a laser se zapne. Režim bodového snímání (doba zapnutí 0.1 s, výkon 20% abyste zabránili průniku), nastavte výšku, polohu a úhel natočení držáku tak, aby se světelný bod ovládal ve středu kulatého otvoru.

Návrh optické dráhy 2nd Surface Mirror

Přesná montážní poloha a montáž h8 držáku 2. zrcátka jsou získány pomocí 3D konstrukce dráhy zrcadla 2. plochy a držáku zrcadla 2. plochy se přesně nainstaluje změřením posuvného měřítka (nejdříve jej nainstalujte do výchozí polohy).

Upravte úhel odrazu 1. povrchového zrcadla

Proces nastavení úhlu 1. povrchového zrcadla: posuňte osu Y blízko k zrcadlu, laserový bod, poté odsuňte konec osy Y a znovu bod. V tomto okamžiku se zjistí, že 2 body se neshodují, pokud je blízký bod vyšší a vzdálený bod nižší, pak je třeba zrcadlo nastavit tak, aby se otáčelo nahoru a naopak; dalším krokem je pokračovat ve vytváření bodů, vzdálených a blízkých, pokud je blízký bod vlevo a vzdálený bod vpravo, musíte upravit zrcadlo tak, aby se otáčilo doleva, a naopak, dokud se blízký bod nebude shodovat se vzdáleným bodem jako bod, znamená to, že optická dráha 2. povrchového zrcadla je zcela rovnoběžná se směrem pohybu osy Y.

3. Návrh optické dráhy Surface Mirror

Proces nastavení úhlu 2. povrchového zrcadla: přesuňte osu Y na 1. povrchové zrcadlo, poté posuňte osu X na bližší konec, proveďte laserové tečky, poté posuňte osu X na vzdálený konec a poté proveďte laserové tečky, v tuto chvíli sledujte, zda je blízký bod výše a vzdálený bod je nižší, musíte otočit 2. povrchové zrcadlo nahoru a zrcadlo v. V dalším kroku pokračujte ve vytváření bodů, jeden bod daleko a jeden blízko, pokud je blízký bod vlevo a vzdálený bod vpravo, musíte upravit 2. povrchové zrcadlo tak, aby se otáčilo doleva a naopak, dokud se blízký bod a vzdálený bod neshodují jako jeden bod, což znamená, že optická dráha blízkého třetího povrchového zrcadla je zcela rovnoběžná se směrem osy X pohybu osy X. Poté přesuňte osu Y na vzdálený konec a označte bod na blízkém a vzdáleném konci osy X, pokud se neshodují, znamená to, že se 3 dráhy zrcadlení nepřekrývají a je nutné se vrátit k nastavení úhlu 2. povrchového zrcadlení, dokud nebudou 1 body na ose X na blízkém konci bodů Y a na konci osy X na vzdálenějším konci osy 2 a na konci osy 2. Osy Y jsou zcela shodné.

Ve skutečnosti tímto krokem úprava nekončí. Sledujte, zda je světelný bod držáku zrcadlové čočky 3. plochy ve středu kruhu. Když je světelný bod vlevo, držák čočky zrcadla 2. plochy je třeba posunout zpět a naopak. Upravte polohu celé laserové trubice tak, aby se pohybovala dolů a naopak. Při výměně držáku zrcadla 2. plochy musíme znovu zopakovat proces nastavení úhlu čočky zrcadla 2. plochy. Při výměně h8 laserové trubice musíme zopakovat celý proces nastavení čočky Jeden průchod (včetně: procesu nastavení držáku 1. povrchového zrcadla, 1. čočky zrcadla a 2. povrchového zrcadla) a opakovat tečky, dokud není světelný bod ve středové poloze a 4 body jsou zcela shodné.

Upravte úhel odrazu 3. povrchového zrcadla

Proces nastavení úhlu zrcadla 3. plochy: nastavením zrcadla se přidají 2 body zvedání a spouštění osy Z na základě zrcadla, tj. 8 bodů. Princip nastavení spočívá v tom, že nejprve určíte bod zvedání ze 1 bodů a poté přesunete osu X na druhý konec a poté narazíte na bod zvedání. Pokud je horní bod světelného bodu vyšší než dolní bod, musíte otočit zrcadlovou čočku 4. povrchu dozadu a naopak. Otočte se doprava a naopak.

Pokud nelze světelný bod vždy nastavit tak, aby se shodoval, znamená to, že optická dráha zrcadla 3. plochy se neshoduje s osou X a je nutné se vrátit k nastavení úhlu zrcadlové čočky 2. plochy. Je nutné se vrátit, abyste seřídili h8 laserové trubice, a pak začít od obráceného držáku a znovu ji nastavit, dokud nebude 8 bodů zcela shodných.

Zaostřovací čočka

Existují 4 typy zaostřovacích čoček: 50.8, 63.5, 76.2 a 101.6. Vybral jsem 50.8mm.

Vložte zaostřovací čočku do válce laserové hlavy konvexní stranou nahoru, položte šikmou dřevěnou desku, posuňte osu X tak, aby každý bod 2mm, najděte polohu s nejtenčím místem, změřte vzdálenost mezi laserovou hlavou a dřevěnou deskou, tato vzdálenost Je to nejvhodnější poloha ohniskové vzdálenosti pro řezání laserem a v tomto kroku byla upravena optická dráha.

Krok 5. Nastavení výfukového systému

Pátá část je nastavení systému foukání vzduchu a výfuku. Během řezání laserem bude generován hustý kouř a husté částice kouře pokrývají zaostřovací desku a snižují řezný výkon. Řešením je zvětšit vzduchové čerpadlo před zaostřovací destičkou.

Vzduchové čerpadlo, které jsem si vybral, je vzduchové čerpadlo vzduchového kompresoru, hlavním důvodem je, že tlak vzduchu je relativně vysoký a účinnost řezání může být zvýšena působením plynu během řezání. Výstupní signál je připojen z hlavní desky k ovládání elektromagnetického ventilu a elektromagnetický ventil ovládá vzduchové čerpadlo pro foukání vzduchu.

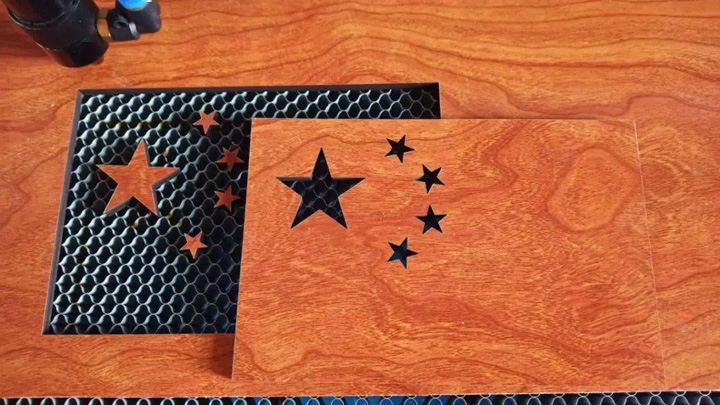

Laserem řezané dřevěné projekty

Po instalaci se nemůžu dočkat, až udělám zkušební řez 6mm vícevrstvá deska, kterou lze hladce proříznout a efekt je velmi ideální. Jediným problémem je, že výfukový systém není dokončen a kouř je poměrně velký.

Odřízněte nerezovou desku podle konstrukční velikosti a po vyvrtání upevněte nerezovou desku šrouby. Celý stroj je zcela uzavřen, zbývá pouze přívod a odvod vzduchu.

Odsávací ventilátor je upevněn na stěně a je třeba vyrobit držák.

3D Výstup tištěného vzduchu

Středotlaký ventilátor používá a 300W výkon, obdélníkový výstup vzduchu speciálně navržený podle velikosti vlastního okna z hliníkové slitiny.

Krok 6. Nastavení osvětlovacích a zaostřovacích systémů

6. částí je osvětlovací a zaostřovací systém, který využívá nezávislé napájení 12V LED světelného pásku a zároveň je doplněno LED osvětlení do části řídicího systému, oblasti zpracování a úložného prostoru.

Za laserovou hlavou je přidána křížová laserová hlava pro ostření. Využívá 5V nezávislé napájení a je vybaven nezávislým vypínačem. Poloha laserové hlavy je určena křížovou čárou. Horizontální laserová čára se používá k posouzení hloubky desky. Střed značí, že deska není rovná nebo není správně nastavena ohnisková vzdálenost, můžete upravit zaměření osy Z nahoru a dolů a upravit vodorovnou čáru na střed.

Nainstalujte Laser Cross Focus

Nastavení 7. Provozní optimalizace

7. část je optimalizace provozu. Pro usnadnění nouzového zastavení je nouzový vypínač navržen nahoře v blízkosti pracovní plochy a na boku je instalován klíčový vypínač, rozhraní USB a ladicí port. Přední strana je vybavena hlavním vypínačem, vypínačem ovládání foukání a výfuku, vypínačem LED osvětlení, vypínačem laserového ostření, který umožňuje dokončit všechny operace pod jedním panelem.

Přepnout rozložení tlačítek

Dveře skříně jsou navrženy na obou stranách stroje, levá strana slouží k uložení nástrojů používaných laserovou řezačkou a pravá strana slouží ke kontrole a údržbě. Ve spodní části přední části je kontrolní okénko. Když obrobek spadne, lze jej zespodu vyjmout. Můžete také sledovat, zda je výkon laseru dostatečný a zda byl včas proříznut, aby se výkon včas zvýšil.

Přidal jsem i nožní pedál. Když potřebujete spustit laserovou řezačku, stačí k dokončení operace pouze sešlápnout nožní pedál, což ušetří zdlouhavé ovládání tlačítek, které je velmi rychlé a pohodlné.

Krok 8. Test a ladění

Nakonec je nutné otestovat funkce laserového řezacího systému, zlepšit řezné parametry v procesu používání pro dosažení lepších výsledků a odladit funkce laserového řezání a laserového gravírování.

Projekty řezané laserem

V tomto okamžiku je celý laserový řezací stroj dokončen. Některá úzká hrdla a potíže, se kterými se při výrobě setkáme, byly postupně překonány tvrdou prací. Tato DIY zkušenost je velmi cenná. Díky tomuto projektu jsem se hodně naučil o laserových řezacích strojích. Zároveň jsem velmi vděčný za pomoc lídrům v oboru, díky kterým byl projekt méně oklikou.