Přesnost řezání vláknový laserový řezací systém je v současnosti hlavním standardním parametrem používaným k měření kvality obráběcích strojů v průmyslu. V odkazu prodeje zařízení bude mít prodejní personál konkrétní popis výkonu zpracování produktu. Mezi nimi je většinou přesnost řezání vláknového laserového řezacího stroje 0.5mm rozsah chyb, samozřejmě, několik výrobců poskytuje vysoce přesné obráběcí stroje pro řezání laserem s přesností zpracování až do chyby 0.3 mm, ale celkově stále existuje určitý rozsah chyb v přesnosti řezání, což nazýváme tolerancí měřítka zpracování.

Práce vlákna laserový stroj na řezání kovů vychází z návrhu firemních řezných výkresů a obecné řezné výkresy součástí mají jasně vyznačené toleranční oblasti a hodnoty. Vzhledem k tomu, že poloha tolerančního pásma řezných dílů nemůže být konzistentní, je při vlastním procesu řezání možné výše uvedené toleranční pásmo eliminovat řadou technologických prostředků.

Při programování systému řezání vláknovým laserem, pokud jsou metody a techniky správně používány, je velmi důležité zajistit a zlepšit přesnost zpracování CNC obráběcích strojů. Mnoho rozměrů součástí je označeno tolerancemi a poloha toleranční zóny nemůže být konzistentní a NC program je obecně sestaven podle obrysu součásti, tj. podle základní velikosti součásti, ignoruje vliv polohy toleranční zóny. Tímto způsobem, i když je přesnost CNC obráběcího stroje velmi vysoká, zpracované díly nemusí splňovat jeho požadavky na rozměrovou toleranci.

Pokud jde o metody a metody zpracování, můžete 1. zvážit použití kompenzace poloměru pro kompenzaci vlivu tolerancí řezání. Tento typ metody je relativně jednoduchý pro skutečné řezací operace. Konkrétní myšlenkou je stále programovat a provádět na řídicím systému vláknového laserového řezacího stroje podle základní velikosti. To znamená, že výpočet a programování jsou stále založeny na základní velikosti součásti a pro obrábění všech vnějších kružnic se používá stejný soustružnický nástroj a při obrábění rozměrů s různými tolerančními zónami se používají různé hodnoty kompenzace poloměru nástroje. U této metody musíte nejprve znát poloměr oblouku špičky nástroje (dráha obrábění této součásti je rovnoběžná s osou X a osou Z, nemusíte znát poloměr oblouku špičky nástroje), takže je nepohodlné ji používat a lze ji aplikovat pouze na některé CNC systémy.

Výše uvedený proces může být relativně komplikovaný v pozdější operaci řezání. Pokud lze velikost stříhaného kusu vhodně upravit podle požadavků výkresu v rané fázi řezání, je také možné eliminovat vliv toleranční oblasti. Specifickou myšlenkou je změna základní velikosti a polohy toleranční zóny; Implementačním aspektem je úprava základní velikosti a polohy toleranční zóny za předpokladu, že mezní velikost součásti zůstane nezměněna.

Obecně upraveno podle symetrické toleranční zóny, upravené základní velikosti a tolerance. Programování se provádí podle upravené základní velikosti, takže stejný soustružnický nástroj a stejná hodnota korekce nástroje (cesta zpracování je v tomto příkladu rovnoběžná s osami X a Z a korekce nástroje není nutná) přesnost obrábění. Samozřejmě, pokud je nakonec potřeba díl dokončit (např. jemné broušení), lze základní rozměr také mírně zvětšit, aby byl zajištěn dostatečný přídavek na broušení (v tuto chvíli je toleranční pásmo asymetrické).

Jaké faktory určují přesnost řezání vláknového laserového řezacího stroje? Podívejme se na konkrétní.

Když chceme řezat kovy s větší přesností systémem řezání vláknovým laserem, musíme pochopit, které aspekty ovlivní přesnost řezání, stručně vás seznámíme s následujícím:

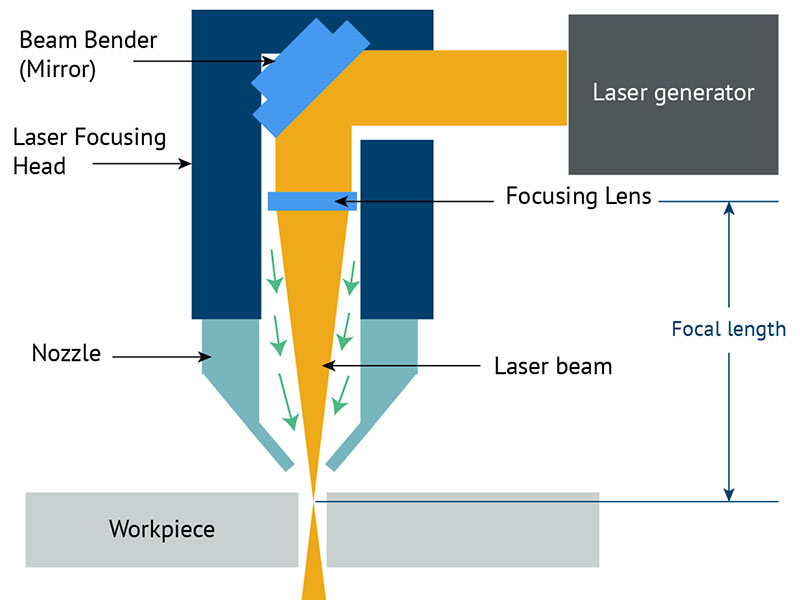

1. Vyzařovaný laserový paprsek je zúžený, takže řezná štěrbina je také zúžená, v tomto případě štěrbina 1mm nerezová ocel bude mnohem menší než tloušťka 4 mm.

Proto je tvar laserového paprsku hlavním prvkem ovlivňujícím přesnost řezání. Pod takovým laserovým paprskem kuželovitého tvaru platí, že čím tlustší je obrobek, tím bude méně přesný a tím větší bude řezná štěrbina.

2. Když se kuželovité laserové paprsky zaměří společně, laserový bod je v tuto chvíli menší. Přesnost řezání laserem je stále vyšší a vyšší, zejména se zmenšuje šířka štěrbiny. V tuto chvíli může dosáhnout nejmenší místo 0.01mm. To je také jeden z faktorů, které ovlivňují přesnost řezání laserových řezacích strojů.

3. V tomto případě je přesnost řezání různých materiálů mírně odlišná. I u stejného materiálu se bude přesnost řezu lišit, pokud je složení materiálu odlišné. Na přesnost řezání laserem má tedy určitý vliv i materiál obrobku.

4. Přesnost pracovního stolu, pokud pracovní stůl není přesný nebo z jiných důvodů, povede to k vysoce přesnému laserovému řezacímu efektu.

Za stejných podmínek vysoce přesné řezání nerezové oceli než hliníku, mědi a mosazi.